Deze praktijkcase beschrijft de ervaringen bij een productiebedrijf met ongeveer 100 medewerkers, met een minder gebruikelijke aanpak voor Continu Verbeteren. Deze case beschrijft onder andere hoe belangrijk de bel bij de voordeur was, waarom de OR boos was en dat het ook hier gaat om de 3 R’s.

Het bedrijf in deze case is een productiebedrijf waar kapitaalintensieve, industriële machines worden ontworpen en gebouwd. De machines worden onder meer via een dealernetwerk wereldwijd verkocht. Na de levering vindt service plaats waarvoor dus onderdelen beschikbaar moeten zijn. Het bedrijf kent teams zoals engineering, fabricage, assemblage, verkoop, logistiek en service. En natuurlijk finance, HR en ICT. De geleverde machines worden door klanten gezien als kwalitatief zeer hoogwaardig.

Aanleiding voor continu verbeteren

Het bedrijf is succesvol en ziet mogelijkheden tot groei. Hiervoor worden een aantal sporen belopen, onder andere op het gebied van productontwikkeling. De groei wordt beperkt door de huidige productielocatie. Om die groei toch mogelijk te maken, is er de wens om de doorlooptijd van met name assemblage te verkorten zodat de huidige productielocatie meer machines per jaar kan produceren. Om dit mogelijk te maken is in het voorjaar van 2019 gestart met Continu Verbeteren.

Het team

Vanuit het managementteam is het besluit genomen om te starten met continu verbeteren. Er is duidelijk aangeven wat de doelstelling is van continu verbeteren en wat de kaders zijn, zoals het budget en de beschikbare tijd.

Vervolgens is een groep samengesteld die niet bestaat uit leidinggevenden, maar uit medewerkers van vijf verschillende teams. Het bijzondere aan deze groep is dat het allemaal jonge medewerkers zijn, met de gedachte dat zij een frisse blik hebben. Tevens is er een (ook jonge) medewerker in deze groep die een meer coördinerende en faciliterende rol heeft. Als externe consultant begeleid ik deze groep vanaf augustus 2019.

Reisverslag (de aanpak)

De teamleden hebben per week vier uur tijd gekregen om te werken in het Continu Verbeterteam. In het begin waren deze werkzaamheden meer gericht op het vergaren van kennis. Daarna lag het accent op het bedenken en (het ondersteunen bij het) realiseren van verbeteringen.

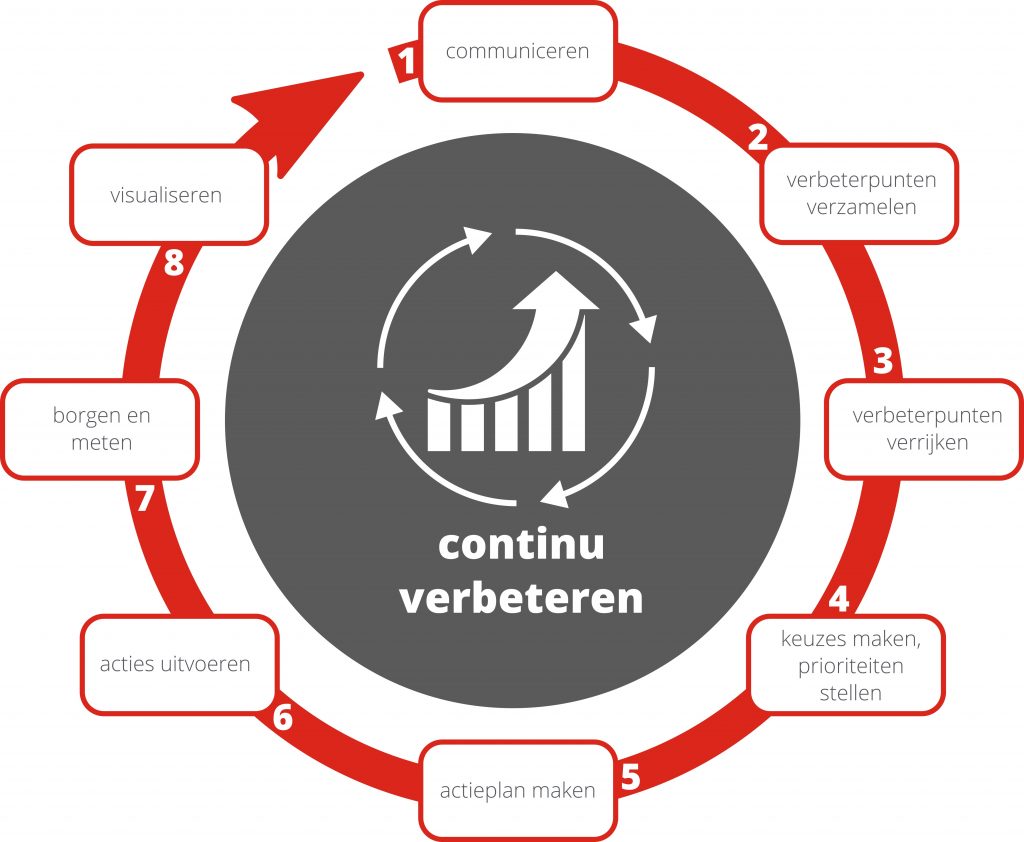

In plaats van een standaard aanpak, heeft het verbeterteam zelf een model voor continu verbeteren bedacht. Hierdoor ontstond eigenaarschap voor het proces.

De opgebouwde kennis gaat onder andere over het kunnen herkennen van verspillingen (‘waste’ met behulp van de methodiek TIMWOODS, zie kader verderop), Weten wat de klant wil (Voice of the Customer) en snappen wat 5S is.

De medewerkers hebben het proces van Continu Verbeteren bedacht (zie afbeelding). Eigenaarschap voor dit proces creëren was de belangrijkste overweging om dit door de medewerkers te laten opstellen, in plaats van een standaard aanpak te gebruiken.

De combinatie van leren en doen betekent dat we als team de werkvloer op zijn gegaan en daar verbeteringen gesignaleerd en verzameld hebben. Deze gemba walk leverde al ruim 60 verbeteringen op. Enkele voorbeelden van deze verbeteringen: een oliestofzuiger, het voorkomen van verfbeschadigingen tijdens assemblage, ruimte tekort om spullen op te slaan en sneldeuren voor het magazijn.

TIMWOODS en Voice of the Customer (VOC) zijn belangrijk bij het kunnen herkennen wat er beter kan. Weten wat de klant wil betekent ook dat je weet wat de klant níet wil. Dit zijn activiteiten / werkzaamheden waar de klant geen waarde aan hecht en dus niet voor wil betalen. In de Lean-filosofie noemen we dit verspilling genoemd. Verbeteringen zijn er dus op gericht om verspillingen weg te nemen of te reduceren. Door medewerkers uit te leggen welke soorten verspillingen er zijn, kunnen zij verspillingen makkelijker herkennen. De 8 verspillingen worden vaak aangeduid met de eerste letter van elke verspilling en vormen dan het woord TIMWOODS.

T | Transport | Iets van A naar B verplaatsen |

| I | Inventory | Voorraad |

| M | Motion | Bewegen |

| W | Waiting | Wachten |

| O | Overprocessing | Over belasten |

| O | Overproduction | Te veel produceren |

| D | Defects | Fouten die hersteld moeten worden |

| S | Skills | Het niet volledig benutten van de talenten / vaardigheden van een medewerker |

Deze verspillingen kunnen voorkomen in een logistieke omgeving, maar ook bij een productie omgeving, ziekenhuis of administratieve omgeving. Je inbox met 12 mailtjes is al een voorbeeld van Inventory. Het maken van een polis die niet correct is een voorbeeld van Defects.

De deurbel

Vervolgens ontstond de vraag waar te starten. Vanuit het principe ‘veel, vaak en klein’, koos het team voor het verwijderen van de voordeurbel (de bel zat er wel, maar had geen functie meer). Niet schokkend, maar wel heel belangrijk omdat de groep hiermee een gevoel kreeg bij wat ze mogen en dat ze het kunnen. Al snel volgden meerdere verbeteringen en nam de complexiteit en de relevantie toe, zoals een standaard offerteproces, het kunnen draaien van het montageframe, standaard bouten en moeren en een heldere bestelprocedure.

3R

Elke woensdag komt de groep bij elkaar. Dit ritme is belangrijk om routine op te bouwen. Het is ook een manier om aan de groep te laten merken dat Continu Verbeteren belangrijk is. Elke woensdag worden de resultaten besproken en eventuele issues. En we kijken terug op de afgelopen week wat er is gebeurd. Hiermee geven we invulling aan de 3R’s: Ritme, Resultaat en Reflectie.

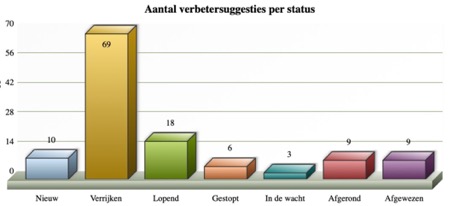

De registratie van de ondertussen meer dan 80 verbetersuggesties in Excel maakte plaats voor registratie in de Coimbee Toolbox. Elke medewerker uit het Continu Verbeterteam vertegenwoordigt een afdeling en geeft elke week een korte update aan de hand van deze toolbox.

Wat viel op?

Na ongeveer zes weken kwamen we op woensdag weer bij elkaar en deden we een reflectieronde. Een van de teamleden vertelde dat hij wordt gezien als ‘klaagmuur’. Medewerkers op de werkvloer weten nu dat ze bij het verbeterteam terecht kunnen en dat er serieus iets met hun wensen en ideeën gedaan wordt. Een mooi compliment dus.

Een van de teamleden vertelde dat hij wordt gezien als ‘klaagmuur’. Medewerkers weten dat ze bij hem terecht kunnen. Een mooi compliment dus.

Gedurende het traject werd duidelijk dat de OR enigszins teleurgesteld was, omdat zij bij hun aanstelling als OR-lid dachten voor verbetering te kunnen zorgen, wat niet lukte. Nu zagen ze dat het Continu Verbeterteam wel succesvol was met het bedenken en realiseren van verbeteringen.

Als je met een groep van jonge medewerkers werkt dan is Whatsapp natuurlijk een prima middel om elkaar goed te informeren. Dat gebeurde spontaan en werkt prima. Soms grappig, maar veelal inspirerend en informatief.

In het MT leek wat onenigheid te zijn ontstaan omdat niet voor elk MT-lid duidelijk was wat onze opdracht was. Door een duidelijk plan van aanpak met concrete doelstellingen en een rondje langs alle MT-leden is dit ook opgelost.

Resultaten tot nu toe

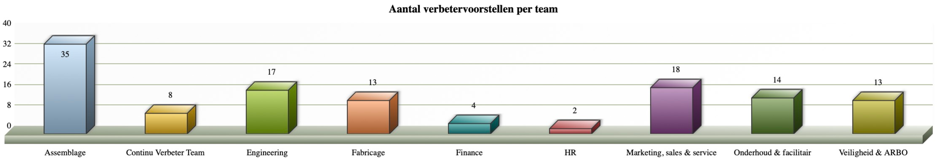

Inmiddels zijn 124 suggesties ingediend, 18 zijn in de realisatiefase en 9 zijn er afgerond.Maar het echte resultaat is de beweging, het enthousiasme en het gevoel dat deze aanpak ervoor zorgt dat Continu Verbeter blijvend is.

In het vervolg van de continu verbeteren reis zal het accent meer komen op een gestructureerde manier van probleemoplossen met behulp van de PDCA cyclus. De rol van de managers als verbetercoach zal duidelijker worden en de complexiteit van verbeteringen zal toenemen.

Aanbevelingen

Continu Verbeteren gaat volgens velen om het boeken van harde en meetbare resultaten zoals de doorlooptijd verkorten, kosten verlagen of de kwaliteit verbeteren. Het gaat ook om leren en experimenteren.

Minstens net zo belangrijk is de aandacht voor erkenning en waardering voor alle medewerkers die meedoen in een continu verbetertraject. Zonder die erkenning en waardering wordt het wellicht een moetje en neemt de energie af.

De veranderkundige kant zoals de 8-stappen van Kotter en het WWK-model (Weten, Willen, Kunnen), plus de nodige interventies zijn cruciaal voor elke verandering en dus ook voor een Continu Verbeteren-traject.

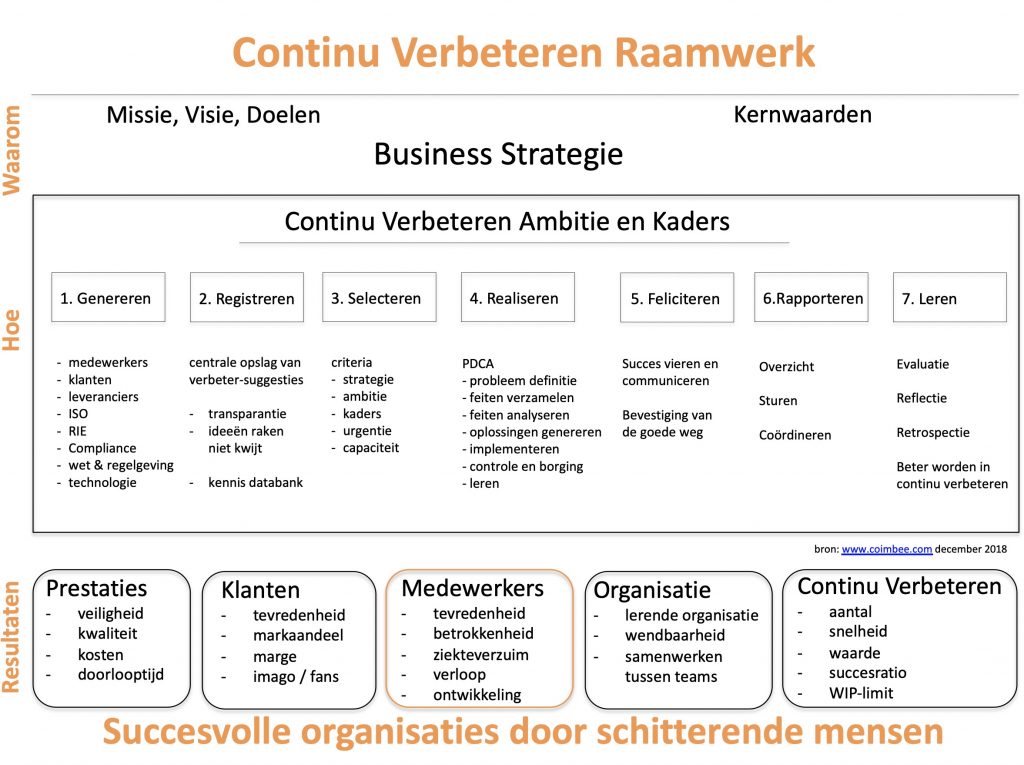

Continu Verbeteren moet gezien worden als onderdeel van de bedrijfsstrategie, met duidelijke doelen en kaders. Continu Verbeteren is in feite ook een bedrijfsproces wat elk bedrijf zou moeten hanteren, zeker de bedrijven die ISO 9001:2015 gecertificeerd zijn. Het raamwerk laat alle onderdelen van continu verbeteren zien inclusief de resultaatgebieden.

door: Willem Nooij, Continu Verbeteren expert bij VAViA, specialisten in Lean en Continu Verbeteren.