Enkele jaren geleden voelde de Ubbink Groep, aanbieder van oplossingen voor energie-efficiency en een goed binnenklimaat, de noodzaak om te veranderen. De economische crisis, die vooral zichtbaar is bij klanten van Ubbink in de bouwsector, en de hete adem van de aandeelhouders, dwongen het bedrijf in het Achterhoekse Doesburg tot scherpe analyses en nieuwe keuzes. Lean manufacturing en het drijfverenmodel van Clare Graves waren de belangrijkste veranderinstrumenten.

Begin 2000 was de markt voor Ubbink groeiende en het bedrijf zocht naar mogelijkheden om te beantwoorden aan de steeds grotere wordende vraag naar producten. De eerste oplossing werd gezocht in het uitbreiden van het magazijn. Het ligt immers voor de hand te redeneren dat meer voorraad een hogere leverbetrouwbaarheid met zich meebrengt. Maar meer ruimte was er niet.

In de zoektocht naar oplossingen werden de eerste stappen naar lean manufacturing gezet. Een analyse wees uit dat de voorraad grotendeels gevormd werd door buizen die als halfproduct dienen. Deze buizen werden op de juiste lengte ingekocht en opgeslagen voor productie. Door de grote variatie in producten, betekende dit een enorme voorraad en dus een groot beslag op de aanwezige ruimte. Het idee ontstond om niet in voorraad te denken, maar in frequentie van aanlevering. In plaats van te investeren in stenen, werd geïnvesteerd in zaagmachines. De buizen kwamen niet meer op de gewenste lengte binnen, maar werden één keer per dag aangeleverd in standaard lengtes van zes meter. Op basis van de interne vraag werden ze op de juiste lengte gezaagd.

Hapering van het veranderproces

Dit was het begin van lean manufacturing: een kleine stap met grote gevolgen. Het was ook het begin van een cultuurverandering waarin niet meer in voorraden werd gedacht, maar in omloopsnelheid en frequentie. Dit soort processen veranderen gebeurt met vallen en opstaan. Niet voor niets spreken we over een cultuurverandering. Na een tweede versnellingsronde kregen de sociale componenten, ofwel de softere kant van de verandering, meer aandacht door de organisatie te gaan kleuren.

Het was ook het begin van een cultuurverandering waarin niet meer in voorraden werd gedacht, maar in omloopsnelheid en frequentie

De tweede versnellingsronde begon weer bij de basis met het opstarten van een 5S-ronde. Aan de hand van de blitzmethodiek werden in een tijdsbestek van 24 uur alle afdelingen opgeruimd en opnieuw vormgegeven. De medewerkers deden dit zelf en werden ondersteund door een gedreven management dat de middelen ter beschikking stelde. Productiehallen veranderden van donkere omgevingen naar lichte werkplekken, gereedschappen kregen standaard opbergplekken en de wagen van verbetering kwam versneld aan het rollen. Medewerkers werden enthousiast en op verschillende plekken ontstonden goede initiatieven. Al snel werd binnen het bedrijf een 6e S toegevoegd aan 5S, namelijk de S van SAMEN gecombineerd met het Achterhoekse D’R an! Oftewel, mouwen opstropen en aan de slag.

| De Ubbink Groep

De Ubbink groep is onderdeel van het beursgenoteerde Centotec Sustainable AG (fondsnotering beurs Frankfurt). Ubbink is opgericht in 1896 en ontwikkelt, produceert en verkoopt producten die bijdragen aan het binnenklimaat van woningen. De Ubbink Groep heeft een omzet van ruim 100 miljoen euro. Het bedrijf is vertegenwoordigd in alle Europese landen en heeft eigen verkoopkantoren in België, Frankrijk, Engeland, Spanje, Italië en de Verenigde Staten. Naast de productielocatie in Doesburg, waar meer dan 200 mensen werkzaam zijn, heeft de groep productielocaties in Brillon en Kenia (waar zonnepanelen voor de lokale markt worden gemaakt). De producten van Ubbink vinden hun weg via de OEM, bouwmaterialengroothandel, technische groothandel en ijzerwarenhandel naar de verwerkers. De producten zijn onder te verdelen in drie categorieën: rookgasafvoer, ventilatie, lucht- en waterdicht bouwen. |

Hoge omloopsnelheid en leverbetrouwbaarheid

Aan de ‘harde’ kant van de verbeteringen kwam steeds meer de nadruk te liggen op het reduceren van verspillingen in de breedste zin van het woord. Dit kwam zowel van het management als van de werkvloer.

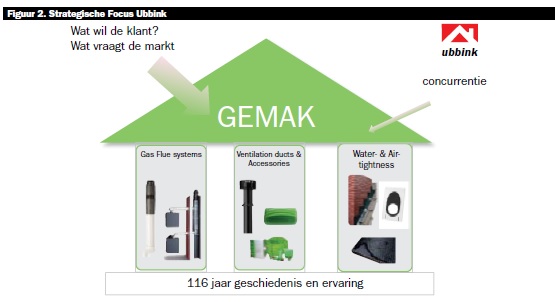

Op board- en managementniveau werden stappen gezet naar een nieuwe, strategische focus. Een breed scala van zeven productgroepen werd teruggebracht naar drie hoofdgroepen: rookgas, ventilatie, lucht -en waterdicht bouwen. Daaraan werd de ambitie gekoppeld om op deze markten internationaal een top drie positie te verwerven.

Met het uitspreken van deze focus werd een analyse gemaakt van het artikelenportfolio en werd gekeken naar de omloopsnelheid en de toegevoegde waarde van de producten. Dit resulteerde in een sanering en uitfasering van 30% van de artikelnummers.

Een andere belangrijke les uit deze analyse was dat het klantenorderontkoppelpunt (KOOP) behoorlijk vooraan in het proces lag. Hierdoor hadden veel producten een lage omloopsnelheid. Gezien de weg die was ingeslagen om te denken in frequentie, betekende dit een verschuiving in de productie naar (deels) standaardisatie en modulariteit. Dit is op twee manieren aangepakt. Als eerste werden belangrijke stappen gezet door het opstarten van de Lean Six Sigma-projecten (LSS). Daarnaast werden duidelijke targets gesteld voor de omloopsnelheid c.q. voorraadreductie, gekoppeld aan een stijgende leverbetrouwbaarheid. LSS leerde de organisatie om op basis van feiten verbeteringen (c.q. reductie van verspillingen) door te voeren en deze processen daadwerkelijk af te maken.

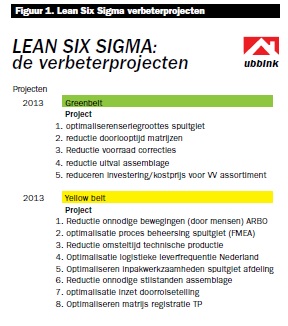

Er werd voor gekozen om een tweetal black belts op te leiden. Deze twee medewerkers trainden de green en yellow belts. Conform de lean-principes benaderen de belts de projecten multidisciplinair, waardoor de nadruk op samenwerken binnen de afdelingen weer toenam. In figuur 1 is een aantal uitgevoerde projecten op een rijtje gezet.

Innovatie en Gemak

Het reduceren van verspilling, het verhogen van de omloopsnelheid en het verbeteren van de leverbetrouwbaarheid vragen om een evaluatie van de productportfolio en het aanbrengen van standaardisatie. Kortom: innovatie. De eigen R&D-afdeling heeft deze handschoen opgepakt vanuit de strategische focus. Zij hanteerden hierbij de principes van ontwikkelen door een gestructureerd zevenstappentraject. Er werd niet meer gedacht in ontwikkeling van enkele producten, maar van productenfamilies, met een KOOP dat later in het proces ligt, maar wel voldoet aan een custom-made snelle reactietijd naar de markt. Nu, in 2014, wordt meer dan 20% van de omzet gerealiseerd uit producten die niet ouder zijn dan vier jaar.

Niet alleen producten uit de eigen productie zijn door de analyse geïnnoveerd, ook producten die werden ingekocht zijn tegen het licht gehouden. Dit leidde tot het opstarten van een reshoring proces. Producten die vroeger uit China kwamen, worden nu weer in Nederland geproduceerd,. Hierdoor voldoen deze producten qua omloopsnelheid, total cost of ownership en leverbetrouwbaarheid weer aan de door Ubbink gestelde normen. Er wordt gebruik gemaakt van procesbeheersingstechnieken en er worden state-of-the-art productietechnieken toegepast.

Als criterium en als startpunt van ieder ontwikkelproces wordt het woord GEMAK gehanteerd. Omdat het belangrijk is dat dit verweven is in de bedrijfscultuur, wordt dit ook telkens weer uitgedragen. Onze producten moeten voldoen aan gemak voor de installateur, voor de groothandel, voor de OEMs, maar ook voor de productie en de logistieke afwikkeling. Deze strategische focus is visueel gemaakt in figuur 2.

Dynamic Color Drives Model

Gedurende het veranderproces werd aan medewerkers steeds meer gevraagd om samen te werken met andere afdelingen. Om het samenwerken te verbeteren, dienen mensen ook zichzelf te ontwikkelen. Tenslotte maken mensen de organisatie. Zo ook bij Ubbink, dat sinds 1896 bestaat, en waar veel medewerkers lange dienstverbanden hebben en in Doesburg of de directe omgeving wonen.

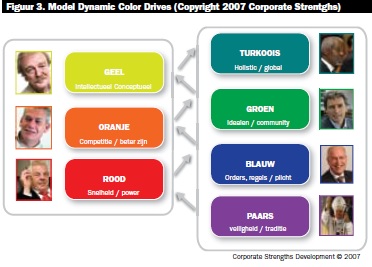

Het Dynamic Color Drives-model van Clare Graves (figuur 3) beschrijft de manier waarop iemand naar de wereld kijkt. Dit kan op verschillende manieren, die aangegeven worden met zeven verschillende kleuren. Ieder mens heeft alle kleuren in zich, met een eigen, unieke kleurencombinatie. Het (h)erkennen van de verschillende drijfveren is belangrijk om de juiste persoon voor de juiste actie in te zetten.

In 2013 is binnen Ubbink een ontwikkelingstraject ingezet dat gebaseerd is op het Dynamic Color Drives Model. Volgens dit model is Ubbink een organisatie met medewerkers die als focus een paarse kleur hebben. Dit past binnen een ‘paarse’ regio zoals de Achterhoek, met haar vele tradities, zoals volksfeesten. Daarnaast staat de Achterhoek bekend als een van de meest innovatieve regio’s van Nederland. De regio kenmerkt zich door een verscheidenheid aan bedrijven in de maakindustrie. In die zin zou de Achterhoek volgens Clare Graves meer een ‘gele’ regio zijn.

Van een R&D afdeling wordt ook geel verwacht (creativiteit), maar is samenwerken (groen) met bijvoorbeeld de afdeling marketing belangrijk om nieuwe producten te vermarkten. Een ‘rode’ persoon is meer gericht op actie en snelheid en zal gericht zijn op het optimaliseren van processen en zal bijvoorbeeld onnodig overleg en lange procedures proberen te vermijden. Bij een medewerker met dominante ‘oranje’ drijfveren werkt competitie beter, wat bij Ubbink bijvoorbeeld wordt geprikkeld met het puntensysteem voor het bedenken van lean verbeteracties. Ook is een oranje persoon belangrijk bij de implementatie van projecten, want hij of zij is gericht op het halen van doelstellingen en resultaten.

Samenwerken vereist mensen met alle kleuren(combinaties). In het management van een organisatie zal meer geel te zien zijn (uitdenken concepten en strategieën) en in het middenkader meer blauw/groen (binnen kaders samenwerken, veel dagelijkse directe aansturing). Dynamic Color Drives is een belangrijke tool in het versterken van de samenwerking.

| Matty Smit, Directeur Operations over het veranderingsproces bij Ubbink:

‘Van stoffige naar bruisende organisatie’ ‘Na de implementatie van lean manufacturing, gevolgd door de World Class manufacturing-aanpak in de Lean Six Sigma-projecten is er een heel andere cultuur ontstaan. Medewerkers komen nu vanuit alle hoeken van de organisatie met verbetervoorstellen, we vinden het belangrijk dat we dingen samen doen. Dit verbeterdenken houdt nooit meer op. We zijn in mogelijkheden gaan denken in plaats van problemen. Een fout die wij in het begin van het traject hebben gemaakt is dat we zijn begonnen met een kleine groep in de productie. Een groot deel van de organisatie was nauwelijks betrokken en zag de noodzaak niet zo. In de beginfase zijn wij regelmatig bij andere bedrijven gaan kijken om te leren, nu komen mensen van buiten bij ons kijken.’ |

Stand van zaken

De route die is ingeslagen, is nog lang niet ten einde en er zijn nog veel stappen te zetten. Toch kan er een positieve tussenbalans worden opgemaakt.

Door de kleurenmethodiek zijn groepen die haperden weer op gang gekomen, is de samenwerking verbeterd en zijn de verbanden tussen de afdelingen transparanter geworden. Daarnaast zijn duidelijke kwantitatieve resultaten geboekt. Zo zijn er inmiddels bijna 25 belts (verdeeld over yellow-green-black) opgeleid en getraind en zijn er even zoveel projecten afgerond en geïmplementeerd. Dit heeft geleid tot substantiële besparingen en verbeteringen.

De omloopsnelheid van de voorraad is verdubbeld en het voorraadniveau is gehalveerd. De vrijgekomen vierkante meters zijn omgebouwd naar productieruimte.

De vrijgekomen middelen zijn besteed aan investeringen in verbeterprojecten en SMED-technieken om de proces beheersing te verbeteren en de reactiesnelheid nog meer te verkorten.

Door deze veranderingen maakt de organisatie stappen voorwaarts en zijn wij op weg om de strategische doelstellingen kleurrijk te gaan realiseren.

Kortom: Met Gemak D’r An!

Ir. Henk-Jan Wegman is algemeen directeur van Ubbink BV. Hij studeerde Technische Bedrijfskunde. Sindsdien is hij betrokken bij het verbeteren van productiebedrijven door turn-around management, gebruikmakend van de principes van World-class manufacturing.

Femke Jentink, MSc. is Bedrijfskundige en Arbeids- en Organisatiepsycholoog. Zij is met name geïnteresseerd in het snijvlak tussen bedrijfsprocessen en mensen.

Bron: Sigma, nr. 1, januari 2014