Een value stream map is een overzicht van de waardestroom door een organisatie, van leverancier naar klant, geordend in een U-vorm. Aan de hand van de map is het mogelijk om oorzaken van verspilling in kaart te brengen. Dat heet ook wel value stream mapping.

Hierbij wordt gekeken naar de totale stroom van producten door de organisatie, en niet naar de individuele deelprocessen. Door middel van deze vorm van value stream mapping wordt de samenhang tussen materiaal- en informatiestromen duidelijk gemaakt.

Geschatte leestijd: 4 minuten

Synoniemen voor de value stream map

- Material and information flow mapping

- Waardestroomanalyse

Techniek

Om een value stream map te maken zijn een aantal stappen nodig:

- Selecteer een productfamilie (een groep producten die vergelijkbare stappen doorlopen in het proces).

- Maak één persoon verantwoordelijk voor het tekenen van de value stream map.

- Begin op het ‘deur-tot-deur’-niveau.

- Neem zowel materiaal- als informatieflows op in de tekening.

- Teken de stroom in een U-vorm van linksboven tot rechtsboven. Nadat het huidige proces (current state) in kaart is gebracht, wordt de map geanalyseerd op procesverbetering en vormen van verspilling.

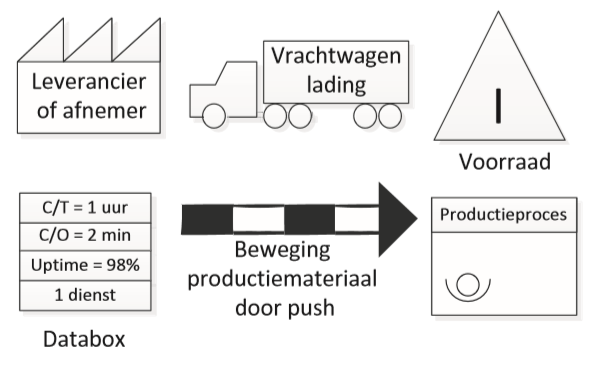

In de kaart van de waardestroom wordt een aantal tijdsmetingen gebruikt:

- C/T = machine-cyclustijd

- W/T = waardetoevoegende tijd

- L/T = doorlooptijd

- C/O = omsteltijd

Conventies en symbolen van de value stream map

Aandachtspunten

- Er wordt een stream map gemaakt van de current state en de future state.

- Aan de hand van principes uit leanmanagement analyseer je de current state op vormen van verspilling.

- In het model kunnen ook knelpunten worden weergegeven, bijvoorbeeld aan de hand van een ‘donderwolk’.

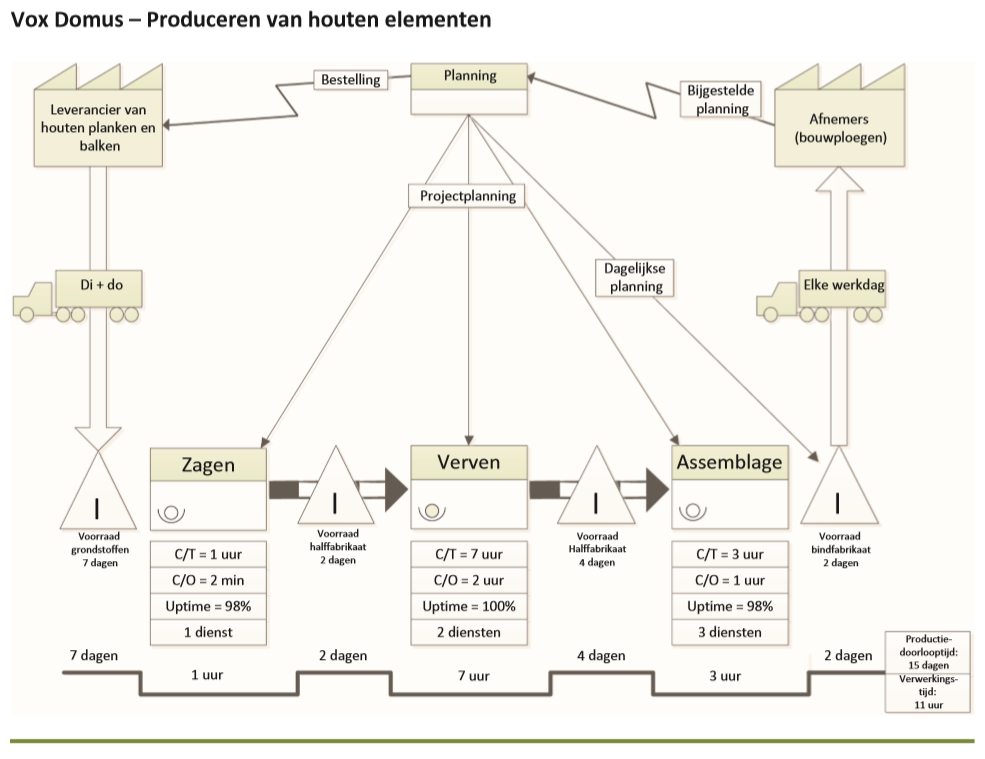

Praktijkvoorbeeld Value stream mapping

Stappen voor de value stream map

Deze Value Stream Map is in een aantal stappen tot stand gekomen:

- Teken de klant, de leverancier en de Production Control boven in de map.

- Geef aan wat de afnamebehoefte van de klant is (per dag/week/…).

- Bepaal wat de dagelijkse productiecapaciteit is.

- Teken het transportsymbool voor de verzending van expeditie; geef daarbij ook aan wat de frequentie van de leveringen is.

- Teken de transportsymbolen voor de aanlevering van de grondstoffen; geef daarbij ook de frequentie aan (als er meerdere zijn met verschillende frequenties, geef dat weer in een tabelletje).

- Teken nu alle processymbolen conform de stappen in het proces in de juiste volgorde, van links naar rechts.

- Voeg daar de databoxen aan toe.

- Teken nu de communicatielijnen van klant naar Production Control, van Production Control naar leveranciers en van Production Control naar het proces. Geef daarbij ook de frequentie aan.

- Vul de databoxen met relevante informatie op basis van metingen. Zoals capaciteit, up-time, omsteltijden, storingstijden en dergelijke.

- Teken de operatorsymbolen in het proces daar waar operators staan en geef aan om hoeveel operators het gaat.

- Voeg de voorraadlocaties toe en geef omvang en verblijfduur aan.

- Beschrijf de stroom door gebruik te maken van de push- en pull-tekens.

- Maak nu onderaan de tijdlijn, met added value time en non-added value time.

- Voeg ook de werktijden toe van de fabriek.

- Ten slotte is het mogelijk om aan te geven waar verbetering mogelijk is door felgekleurde Kaizensymbolen op de uiteindelijke VSM te plakken.

Uitgebreid proces

Het is een uitgebreid proces wat veel waardevolle informatie oplevert, vooral omdat het een totaalbeeld geeft. Dat totaalbeeld van de huidige situatie noemen we de Current State Map.

Wil je nu verbeteren, start dan met de Dream State Map, doe alsof je helemaal opnieuw kunt beginnen zonder beperkingen, hoe zou de situatie er dan uitzien? Dit levert vaak heel interessante inzichten op.

Als je terugkeert op aarde en bedenkt dat toch niet alles onbeperkt mogelijk is, dan kun je vanuit deze Dream State Map de Future State Map maken, de beschrijving van de haalbare verbetering. Die bevat dan meer verbeteringen dan wanneer je vanuit de Current State Map gaat werken.

Bron: Het Procesmanagement Modellenboek

Door: Renco Bakker, Willem Spronk, Rienke Labeur